|

Tento text se zaměřuje na průmyslovou

výrobu pálených cihel, kterou lze datovat od přibližně poloviny 19. století.

Do té doby se cihly pracně pálily ve všemožných, nevelkých a energeticky

náročných zařízeních, významný přelom nastal až v

roce 1858, kdy byl udělen patent F. E. Hoffmannovi za kruhovou pec.

Prof. Haškovec v roce 1901 píše: "V cihlářství, jež sahá do

nejdávnějších dob, způsobil vynález kruhovky tak ohromných změn, že

podobných nenajde se v žádném jiném odvětví průmyslové práce." Kruhovka byla geniálním

vynálezem své doby, což potvrzují i slova profesora fyziky v Berlíně

pana Magnuse: "Nevím, co by se dalo z vědeckého hlediska na tomto

zařízení zlepšit."

A právě o kruhovkách tu

bude řeč.

Níže uvedený text nemá ambice ukázat a

popsat přesně vše, co souvisí s výrobou cihel. A to už nejen proto, že

třeba taková 100 let stará kniha Modern Brickmaking (Londýn, 1911)

popisuje tento proces na 500 stranách. Tu je snaha sepsat základní

principy moderního způsobu výroby cihel (slovo "moderní" je nutné brát v

pohledu 19. a 20. století), které jsme pochytili jednak v terénu při

prohlídkách mnoha desítek cihelen (až na jednu cihelnu byly bohužel

všechny nefunkční) a jednak studiem rozličné literatury. Jinak funkčních

kruhovek nalezneme u nás velmi málo, nám jsou známy v ČR jen dvě.

Nejprve něco v krátkosti o

cihle. Jako první vznikla cihla nepálená (a že se používá dodnes),

pálená cihla se datuje do třetího tisíciletí před naším letopočtem. V

17. století byl vynalezen stroj na ražení cihel a konečně v 18. století

se objevuje normalizovaná cihla, která měla v českých zemích rozměry 65 x 140 x 290

mm (a má je i v současné době). Dá se říci, že pálená cihla byla

luxusním zbožím, levnějším a velmi častým stavivem byly cihly nepálené a

jiné regionálně dostupné různé materiály, kterých bylo v místě dostatek

(dřevo, žula, pískovec, břidlice, aj.).

Proces výroby je ve

stručnosti tento: hlína se

natěží, zpracuje, vytvaruje, vysuší a vypálí. Jednoduše se to sice

řekne, ale byl to kumšt.

Těžba primární suroviny

Cihlářská hlína je zemina sprašového nebo

sedimentárního původu, která je jemnozrnná a dobře tak váže vodu - je to

tedy směs jílovitých nerostů, křemenného písku a jiných materiálů.

Jednoduše řečeno musí hlína společně s vodou tvořit plastickou hmotu a

po vysušení držet tvar a mít určitou pevnost. A mít dobrou hlínu a

případně si ji upravit tak, aby se dala vhodně použít, chtělo mít dostatek umu. Pokud byla hlína moc

plastická, tak špatně schla, při sušení se snadnou deformovala a

praskala. Pokud byla zase málo plastická, tak se cihla z této hlíny

nesnadno formovala a vysušený výrobek byl křehký a málo pevný. Jelikož u

každé cihelny byla v hliništi trochu jiná hlína, tak staří mistři si

museli umět poradit a připravit správně hlínu. Snížit plastičnost

například šlo odležením, kdy se částečky hlíny časem rozdrobovaly,

zvýšit plastičnost šlo zase přidáním ostřiv.

Hlína se nejčastěji těžila

v místě cihelny (resp. cihelny vznikaly v místě s vhodnou surovinou, nám

známou výjimkou je cihelna v areálu bývalé Vojtěšské huti (Kladno), kde

sice suroviny dostupné nebyly, ale zase bylo na dosah odbytiště

šamotových cihel - vysoké pece). Ta správná hlína se nachází zpravidla

až pod horní zvětralou (úrodnou) vrstvou. Tato horní vrstva se

tedy musela vždy prvně sejmout. Hlína se v hliništi pak buď kopala ručně, nebo moderněji korečkovými,

či jinými rypadly.

Doprava hlíny k cihelně byla různá dle

lokálních podmínek. Hlínu mohly dopravovat jednak povozy (spíše pro malé

cihelny), mezi ty lepší způsoby se řadila doprava vozíky po

úzkorozchodných tratích, nebo po dopravních pásech. Pro vzdálenější

ložiska přicházela vhod lanovka.

Po dovezení hlíny z hliniště pak bylo vždy

dobré, aby se před vlastní výrobou nechala vytěžená hlína pár

měsíců uležet (a nejlépe přes zimu). Takto uzrálá hlína pak vykazovala během sušení menší smršťování.

Výroba cihly

Hlína se řádně promíchala

s vodou a mohly se

začít dělat cihly. Lehce se to napíše - smísit hlínu a vodu - ale při

denní produkci tisíců cihel si představme ty tuny míchané hlíny, takže

zvláště při ruční práci to žádná legrace jistě nebyla.

Dle různých zdrojů se mohly přidávat do

směsi i další příměsi - popílek, piliny, písek, aj. Každá cihelna měla

svoji recepturu, cihly se tak mohly svým složením lišit.

Asi nejjednodušším (a také nejpracnějším)

způsobem, jak dělat cihly, bylo ruční (nebo nožní - tedy bosýma nohama)

dusání do dřevěných, nebo železných forem (rámů). Rám se pak odstranil a

zůstala vytvarovaná cihla (forma byla zpravidla pro jednu až dvě cihly).

Moderním způsobem pak bylo strojní lisování nebo tažení cihel. Jeden ze

způsobů je vytlačení přes matrici "nekonečně" dlouhý polotovar, který se

pak jen příčně rozřezal na jednotlivé cihly.

Dělník, který hnětl hlínu

a dělal cihly, se říkalo štokař. Při práci 14-16 hodin denně (ruský zdroj

informace) vyrobil štokař denně 250 - 300 cihel.

Sušení

Než cihla putovala do pece, bylo ji třeba

zbavit nadměrné vody, tzn. vysušit na minimální obsah vlhkosti.

Kdyby se vypálila cihla mokrá, tak by nesnesla poměrně rychlý nárůst

vypalovací teploty a cihla by popraskala. A navíc by cihla neměla ani

dostatečnou pevnost k tomu, aby držela tvar, když se cihly naskládají do

pece v řadách nad sebou.

K sušení cihel sloužily sušárny, kam se

cihly dopravily poskládané v řadách na fošnách, nebo roštech. Jistě

nejlevnějším, ale zase nejpomalejším způsobem bylo přirozené sušení

okolní atmosférou. To šlo ale používat pouze v sezónních cihelnách a

proces byl víceméně neregulovatelný. Aby jimi proudil vzduch, tak

nejlepší bylo postavit sušárnu na nejvyšším místě bez překážek tak, aby

mohl vítr proudit. Proto se zřizovaly spíše sušárny, kam se

vháněl teplý vzduch. Teplo se vyrobilo buď v kotelně (parním strojem),

nebo se využilo odpadní teplo z pece. V tomto ideálním případě (teplo je

vlastně zdarma) byla sušárna zřízena v prostorech nad pecí tak, aby

nebyly zbytečně dlouhé rozvody. K sušení takto navíc přispívalo i sálavé

teplo z pece.

A po vysušení mohly cihly konečně putovat

do pece k vypálení.

Vypalování

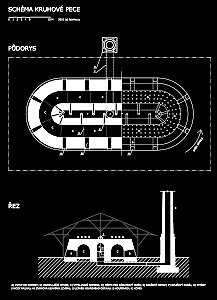

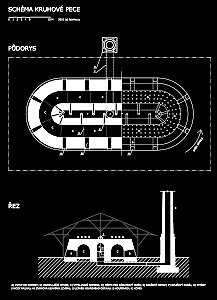

Původní Hoffmannova pec měla kruhový

půdorys a komín byl v centrální části. Takováto pec je nám v českých

zemích známa jenom v obci Hrušová (okres Ústí nad Orlicí), byla kulturní

památkou, ale i tak byla v sedmdesátých letech 20. století zbořena. Všechny

kruhovky tak u nás mají

tvar oválný (Hoffmannův patentovaný princip je ale stále stejný). Dle

našeho úsudku vznikl oválný tvar kvůli navyšování kapacity pece, resp.

navyšování počtu komor. Kdybychom chtěli zvyšovat počet komor u

kruhového půdorysu, tak nám poroste významně průměr půdorysu cihelny,

což není jistě žádoucí. Při oválném tvaru se toto stát nemohlo. Publikace The clayworker's hand-book z

roku 1921 se zmiňuje, že Hoffmannovy pece s kruhovým půdorysem se již

nové nestaví, a že jsou plně nahrazeny kruhovkami oválnými. I když pec

už nebyla kruhová, tak název kruhovka zůstal, neb měl spíše reflektovat

technologický postup kontinuálního (cyklického) vypalování.

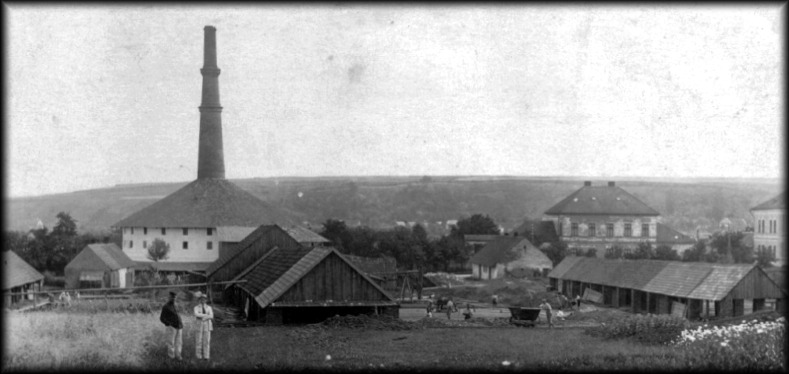

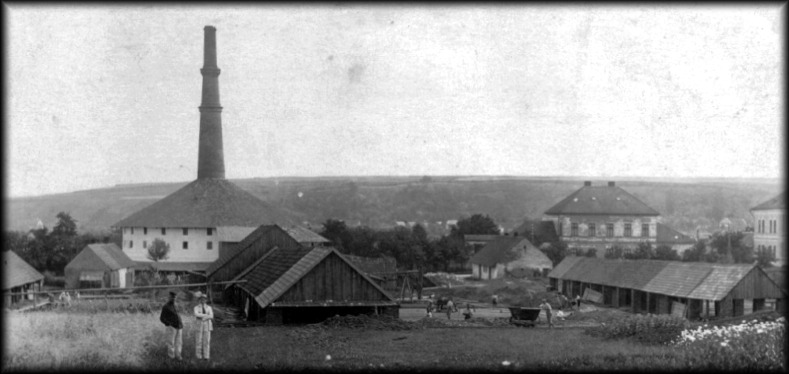

Hoffmannova kruhovka - Hrušová (dobová

fotografie, převzato z Registru VCPD FA ČVUT)

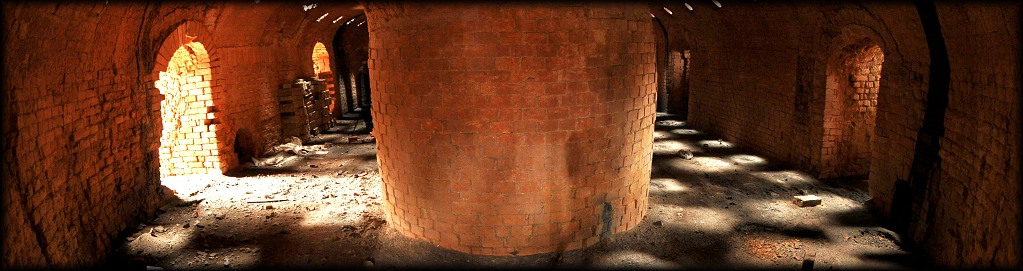

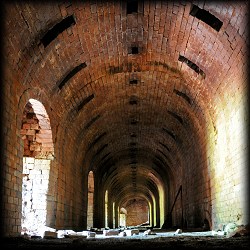

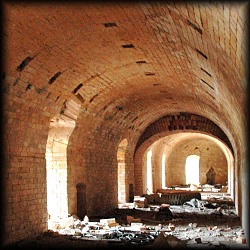

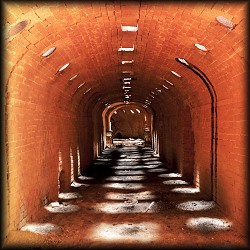

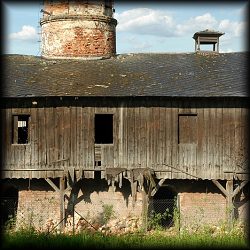

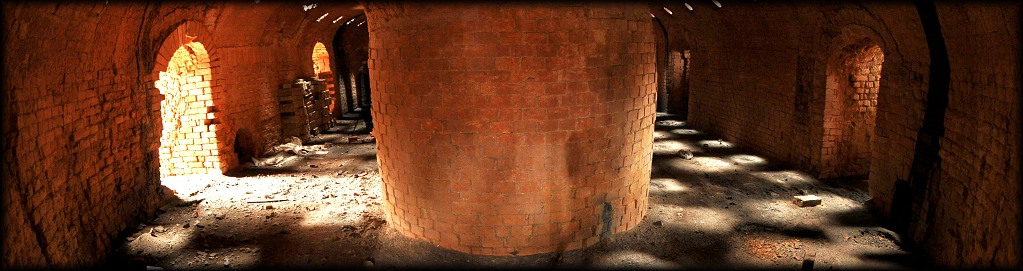

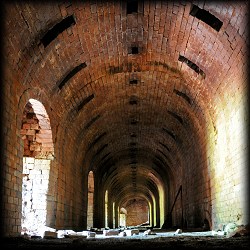

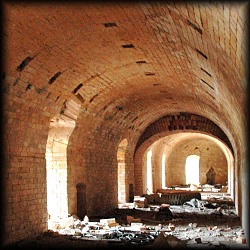

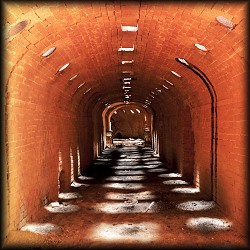

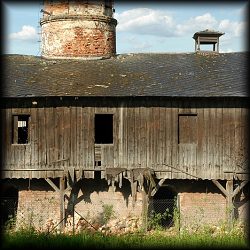

Kruhovky vypadaly různě, ty menší byly jednopodlažní s půdou, kdy v

přízemí byla pec a na ní byl zastřešený půdní prostor. Jiné kruhovky

měly nad sebou několik dalších pater, které sloužily k sušení cihel. Kruhová pec

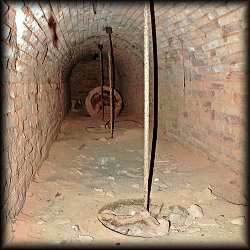

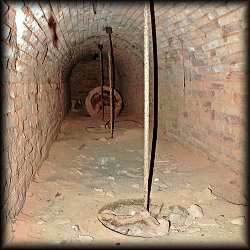

bývala vždy řešena jako zaklenutá chodba o výšce běžně do cca 3 metrů a šířce

do cca 4-5 metrů.

Hoffmannova pec s kruhovým půdorysem měla

mít alespoň 14 komor (délka pece 51 metrů). Praxe ukázala, že lepších výsledků se dosahuje při délce

pece až 70 metrů. V začátcích mívala pec jen 8 až 12 komor, ale to nestačilo

k dosažení nejlepších výsledků z hlediska předehřevu a výpalu cihel. Slovo "komora" iniciuje

spíše nějaký uzavřený prostor, ale v našem významu to je imaginární prostor v kruhové peci, ke kterému přísluší jeden vstupní

(manipulační) otvor, a do kterého se navezou cihly pro jednu etapu

výpalu. Šířka komory (a tedy rozestup manipulačních otvorů) bývá

zpravidla 4 až 5 metrů.

Schéma kruhovky se 14ti

komorami (půdorys a řez)

Kapacita pece nešla navyšovat donekonečna,

při překročení určitého množství komor (cca 20) nemusí být již výpal

efektivní. Proto se buď pálilo tzv. na dva ohně, nebo bylo v cihelně vybudováno vícero kruhových pecí

nezávislých na sobě.

Často byly vedle sebe schované v jedné hmotě cihelny, takže při pohledu

zvenku nebylo na první pohled patrno, že budova skrývá pece 2 (tak je to například v České Třebové).

Dobová literatura uvádí

následující nejvýznamnější nevýhody kruhovek:

- vysoké pořizovací

náklady,

- návratnost byla po

vypálení 6 až 10ti milionů cihel (což mohlo být i během pár let),

- pokud někdo požadoval

speciální cihly, pak by jich muselo být hodně, aby se to vyplatilo,

- firmě s produkcí do 0,5

milionu cihel ročně se pec s kontinuálním výpalem nevyplatí.

A pár hlavních výhod:

- mnohem menší spotřeba

paliva (až o 70%),

- bylo možno efektivně

využívat odpadního tepla pece,

- výroba je díky

kontinuálnímu výpalu plynulá.

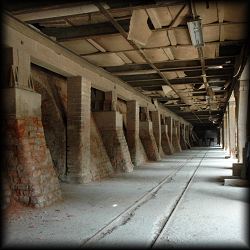

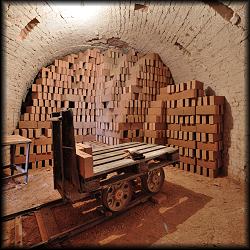

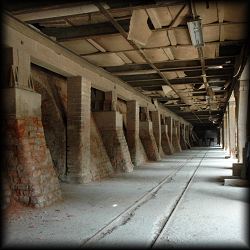

Doprava cihel do komory a z ní byla jak

manuální, tak i mechanizovaná - pomocí kolejových vozíků, které byly

ručně tlačeny. Pro zatočení vozíku do pece posloužila speciální točna,

ze které vběhly do pece přenosné kolejnice. Točna a mobilní kolejnice se vždy

společně umístily k aktuální komoře, kde bylo třeba navézt nebo vyvézt

cihly.

Proces kontinuálního

výpalu v kruhové peci je následující:

Všechny manipulační otvory

do pece jsou provizorně zazděny, kromě těch, které přísluší komorám, kde

se zrovna palivo vyváží, zaváží a komorám mezi nimi (pokud nějaké jsou).

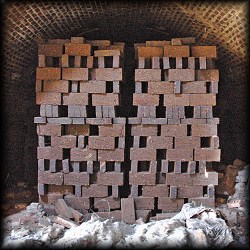

Manipulačním otvorem se

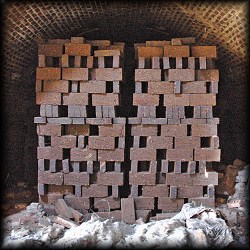

zaváží cihly a skládají se dle předem určeného řádu.

Vše muselo být seskládáno tak, aby žár a vzduch mohl proudit rovnoměrně

a všechny cihly tak byly akorátně vypáleny. Existovaly různé typy

skládek cihel (německá, rovná, ukrajinská, aj.) a různé skládání cihel

do tzv. sypákových roštů, na které dopadalo sypáky palivo a rošt měl za

úkol palivo zadržet a umožnit mu shoření. Způsob vyskládání cihel v

sypákovém roštu závisel velmi na použitém typu paliva.

Po zavezení cihel byla

chodba pece příčně přehrazena papírovou stěnou a zazdil se vstup do

komory. Jak taková papírová stěna vypadala, netušíme, v životě jsme ji

neviděli na vlastní oči. Jeden německý zdroj uvádí, že se jednalo o

"tlustý voskovaný papír". Princip je ale zřejmý. Stěna měla po

dobu potřebnou těsnit, resp. bránit pronikání studeného vzduchu vstupním

otvorem a až nastal její čas, tak měla po vzrůstu teploty shořet (viz

dále).

Mezitím na opačné straně

pece probíhá výpal (při teplotě až 1000°C). Palič dává příkaz dělníkům kde a kolik

nasypat uhlí skrze sypáky v místa, kde má oheň hořet. Potřebný vzduch k

hoření se přivádí tahem komína (nebo moderněji pomocí přídatného

ventilátoru) z otevřeného manipulačního otvoru komory, kde jsou cihly

již vypáleny a vyvážejí se. Každá komora má příslušný odtahový kouřový

kanál, kterýmžto se reguluje odtah spalin a který vedl spaliny do

centrálního kouřovodu a odtud pak přímo do komína. Takže venkovní vzduch

prochází komorami s vypálenými cihlami a ochlazuje je, pak přijde vzduch

do komory s výpalem a horké spaliny pokračují stále ve směru tahu komína

přes čerstvé cihly, které jsou tímto předehřívány a v poslední komoře,

která je již zavezena a zazděna je otevřen odtah spalin.

No a po vypálení jedné

komory a vyvezení protilehlé se celý cyklus posunuje o jednu komoru.

Žárové pásmo postupuje, shoří papírová stěna, zavře se minulý kouřový

kanál a otevře se ten následující.

Je to tedy geniální způsob

- jednak tah komína urychluje chlazení vypálených cihel, spaliny zase

pomáhají předehřát vysušené cihly a celý výpal je tak urychlen, a to

současně za menší spotřeby paliva než bylo u jiných pecí bez

kontinuálního výpalu. Navíc se teplo ze spalin dalo využít dále v

sušárně cihel.

Jakost vypálených cihel

závisela ve značné míře na způsobu a přesnosti provedení skládky sušených

cihel v peci. Tato práce vyžadovala velmi odpovědné, přesné a promyšlené

provedení závislé mimo jiné na použitém palivu.

Zde pár číselných

informací:

- do jednoho kubíku skládky

se vejde 250- 300 ks cihel (tzn. cihly tvoří 2/3 až 4/5 objemu skládky),

- jedna standardně veliká

komora obsáhne kolem 10 - 30 tisíc kusů cihel,

- spotřeba 120-180 kg uhlí

na 1000 ks cihel.

Příklad - proces u 14ti komorové

kruhovky mohl být následující:

- komora 1 je plněna

surovými cihlami,

- komora 2 obsahuje

vypálené a zchlazené cihly, které se vyváží,

- komora 3, 4, 5 a 6

obsahuje vypálené cihly, které se ochlazují přívodním vzduchem,

- komora 7, 8 a 9 je v

plném ohni, cihly se vypalují,

- komora 10, 11, 12 a 13

obsahuje surové cihly, které se předehřívají,

- komora 14 je volná.

Celý proces se posunuje

zpravidla rychlostí o jednu komoru za jeden den.

Kruhovky byly vždy

zastřešeny - střecha nejen vytvářela dobré podmínky pro dělníky, ale

pomáhala udržovat palivo a vršek pece v suchu.

Cihelny sloužily v

minulosti i jiným účelům. Sušila se zde řepa a chrást, někde kruhovka

sloužila k pálení vápna. Funkční pec šla také kuriózně využít jako

opékač brambor. Ty se navlékly na delší drát, otevřel se sypák do komory

s tou správnou teplotou, drát se tam spustil a za chvíli byly brambory

upečené.

Dnes se pro výrobu cihel

(a jiných keramických výrobků) používají pece tunelové - princip je obrácený, než u kruhovek - oheň šlehá na

jednom místě a vypalovaný výrobek se pohybuje po kolejnicích na vozíku.

Na našem území byly stovky cihelen, skoro

každá větší vesnice měla svoji vlastní. Mnoho cihelen již neexistuje,

mnoho jich opuštěně chátrá, po některých zbyla jen torza na opuštěných

místech - často jsou to jen komíny a jejich podstavce, které nalezneme

třeba v místech, kde bychom to nečekali - např. ruiny cihelny s komínem

uprostřed lesa v Olešovicích, nebo na Samotách u Chomutova. Existuje ještě pár cihelen, kde tento

nekonečný proces byl přerušen náhlým zastavením provozu fabriky. V

komorách pece tak nalezneme ještě nevypálené cihly (ty vypálené stihla

fabrika buď prodat, nebo si je někdo pak odvezl domů). A někde

nalezneme kruhovku přestavěnou třeba na obchod (Nový Bydžov), střelnici,

nebo klenutý prostor pecí využívají majitelé jako sklady.

Každopádně ale éra

kruhovek skončila.

Použité zdroje:

- Josef Rudolf Fiala: Kruhovka

- 1. a 2. díl, Brno, Jednota pro zvelebení průmyslu cihlářského, 1926

- Alfred B. Searle: Modern Brickmaking,

Londýn, 1911

- Alfred B. Searle: The clayworker's hand-book:

a manual for all engaged in the manufacture of articles from clay,

Londýn, 1921

- prof. A. Haškovec: Kruhovka,

Časopis pro průmysl chemický č. 12, 1901

- V. V. Sagalatov: Výroba

cihel a tašek, Moskva 1948 (překlad Ing. Vsěvolod Pospíšil, Praha 1952)

- Kolektiv autorů: Technický naučný slovník,

Praha 1962, SNTL

- Ottův slovník naučný, 5.

díl, Praha 1892

- P. G. L. Smith: Notes On

Building Construction,

1979, Rivingtons

- Registr stavebních děl, VCPD FA,

ČVUT v Praze,

http://registr.cvut.cz

- Ferdinand Klika: Adressář

cihelen v Čechách, na Moravě a ve Slezsku (Adressbuch der Ziegelein in Böhmen, Mähren und Schlesien),

časopis Reklama, 1897

- B. Helan: Hospodárné pálení v cihelnách

a vápenicích, nakl. Staviva Brno,1933

- T. Vott: Kruhové pece pro

pálení zboží cihlářského, vápna a cementu, časopis Cement, železo a beton,

1908

srpen 2011

2011 © fabriky.cz

|