| <.. Cihelna (šamotka), Kladno |

|

Kladno, areál bývalé Vojtěšské huti

50°8'46.642"N, 14°6'51.67"E

Současný stav: funkční

Realizace: nejstarší části včetně pece z roku 1897

Navštíveno: červenec 2010

Zpracováno: listopad 2010

Zpracovali a navštívili: loche, danny, -M-

Cihelna vznikla v roce 1897 v těsné blízkosti Vojtěšských hutí jako důsledek potřeby šamotových cihel v místním ocelářském průmyslu. Jelikož byla ale více důležitá blízkost odbytiště výrobků (hutě), nežli existence primárních materiálových zdrojů, tak cihelna vznikla nezvykle v místě, kde není dostupná žádná primární surovina, vše se tak muselo a dodnes musí dovážet.

Již přes sto let se zde pálí šamotové výrobky, v průběhu let se jen rozšířil sortiment. Dnes je cihelna v majetku společnosti ZEOLIT Kladno spol. s r.o. Vyrábí se zde nejen šamotové cihly, vyzdívky pro průmyslové kotle a pece, ale také další různé žáruvzdorné prvky pro stavebnictví a tvarovky pro odlévání oceli a slitin. Výrobky pro ocelářský průmysl tvoří cca polovinu produkce, druhou polovinu tvoří běžné prvky pro stavebnictví.

Šamotové cihly jsou žáruvzdorné tvarové zdivo pro vyzdívky, které musí odolat teplotám až 1650 °C.

Pro nás kuriózním a zajímavým výrobkem je odlévací tvarovka ze šamotu, kterou putuje žhavá ocel po odpichu vysoké pece. Životnost takovéhoto výrobku je řádově minuty, pak se výrobek vyhodí, nebo zrecykluje.

Technologii si ukažme na příkladu procesu výroby cihly. Ten je následující:

1) Dovoz primárních surovin, skládkování

2) Namletí vstupních surovin

3) Smíchání vstupních surovin v daném poměru a smíšení s vodou

4) Lisovaní polotovaru přes matrici

5) Lisování finálního výrobku na lisu

6) Sušení

7) Pálení

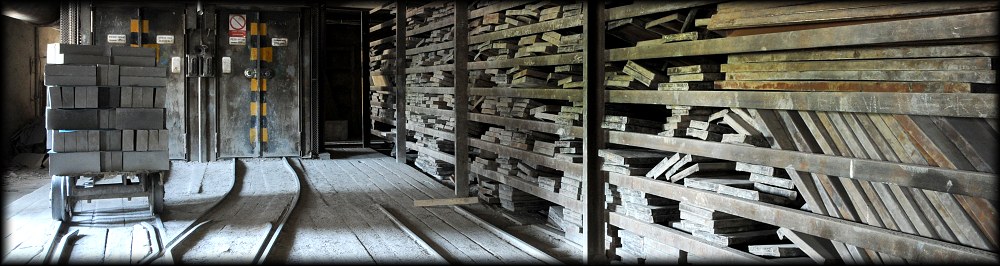

8) Sklad a expedice

Mezi vstupní suroviny patří především jíly a lupek. Ty se dovážejí a putují do skladu. Optimální doba skladování je alespoň měsíc, materiály se „uleží“ a vykazují pak v procesu výroby menší smršťování.

Na vstupu do výroby je původní váha z konce 19. století, zde se materiály naváží, udělá se potřebná směs, která se skládá až z osmi vstupních surovin, a ty pak putují namíchané do mlýnů.

Namletí vstupních surovin se děje ve dvou mlýnech, které nadrtí materiál na velikost zrna 2-3 mm, denně se namele cca 34- 36 tun materiálu. Namletá směs se uskladňuje ve čtyřech 20ti tunových zásobnících.

Směs se pak mísí s vodou a hmota putuje do lisu, který přes matrici vytvoří polotovar, který po pásu ihned putuje k hydraulickému lisu, kde se vytvoří požadovaný výrobek (při naší exkurzi se zrovna dělaly cihly).

V cihelně se dodnes lisuje ručně, stroje pochází z padesátých let 20. století. Fascinující je pohled na synchronizaci dělníků, kdy jeden vylisuje cihlu, druhý ji hned odebere a už na uvolněném místě je nový polotovar a během zlomku sekundy je vylisována cihla další… Stačila by chvíle nepozornosti a z rukou odebírače cihel by byla vylisována taky cihla.

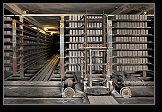

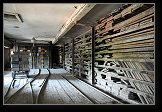

Ve fázi lisování má výrobek hmotnostní vlhkost cca 17%, pro výpal je nutné ho vysušit. Sušárny se nacházejí v druhém patře výrobní haly, výrobky se rozvážejí na úzkorozchodných vozících.

Do prostoru sušárny se rozvádí teplý odpadní vzduch od pece, která je v suterénu. Suší se minimálně 5 dní, vlhkost poklesne na cca 7% a proběhne větší část smrštění výrobku.

Vypalovací pec je původní (dle štítku byla dodavatelem firma Meindheim) a má celkem 18 komor, lze ji de facto nazvat kruhovou, byť se skládá z jednotlivých, oddělených komor. Kdysi se v areálu nacházely samostatně ještě další dvě vypalovací komory. Od sedmdesátých let jsou pece plynofikovány, do té doby fungovaly tradičně na uhlí. Kruhovka funguje tak, že v jedné komoře se vypaluje vsázka (24 tun) a následující dvě sousední komory se díky systému průduchů předehřívají (teplota zde dosáhne 700- 800°C). Na plný výkon s vypalovací teplotou 1350°C se jede 2 hodiny, 21 až 25 hodin se komora předehřívá. Po vypálení musí komora vychladnout, to se děje 5 až 6 dní.

Ročně se v cihelně vypálí cca 7 500 tun šamotu, z toho 5 500 tun tvoří cihly (něco přes jeden milion kusů), 1 500 tun duté tvarovky a 500 tun připadá na keramickou dlažbu.

Veliké poděkování patří panu řediteli Ing. Zeusovi za vstřícné přijetí a provedení provozem.

Zdroje informací:

- informace ředitele Ing. Zeuse a paliče pana Zápala (oba z firmy ZEOLIT Kladno spol. s r.o.)

- www.zeolit.cz

Zde jsou fotografie z naší exkurze během velmi horkého červencového dne roku 2010: